Steinbackofen selber bauen

Ein Projekt mit Garantie auf köstlichstes Backgut

Willkommen auf dieser Informationsseite unseres schuba-shops: Ihr Leitfaden zum Aufbau eines Steinbackofens (HBO/Pizzaofen)

Wir freuen uns, Ihnen eine detaillierte Anleitung für den Aufbau eines Steinbackofens (auch bekannt als HBO, Holzbackofen oder Pizzaofen) präsentieren zu können. Egal, ob Sie ein Do-It-Yourself-Projekt im Team starten oder den Aufbau selbst in die Hand nehmen möchten – unsere Schritt-für-Schritt-Bauanleitung wird Ihnen dabei helfen, einen wunderbaren Steinbackofen in Ihrem Garten / Ihrem Dorf / auf Ihrem Vereinsgelände zu realisieren.

Unsere Schritt-für-Schritt-Anleitung: Unsere ausführliche Bauanleitung führt Sie durch den gesamten Aufbauprozess:

- Vorbereitung und Materialien: Erfahren Sie, welche Materialien Sie benötigen und wie Sie den geeigneten Standort für Ihren Steinbackofen wählen.

- Grundgerüst: Schritt-für-Schritt-Anleitung zum Aufbau des Grundgerüsts Ihres Ofens.

- Dämmung und Feuerkammer: Lernen Sie, wie Sie die Feuerkammer richtig dämmen, um optimale Backbedingungen zu schaffen.

- Backfläche und Kuppel: Hier erfahren Sie, wie Sie die Backfläche gestalten und die charakteristische Kuppel Ihres Steinbackofens bauen.

- Abschlussarbeiten und Gestaltung: Verleihen Sie Ihrem Steinbackofen den letzten Schliff und gestalten Sie ihn nach Ihren Vorstellungen.

Warum ein Steinbackofen?

Ein Steinbackofen ist nicht nur ein Küchengerät, sondern auch ein Stück traditionelles Handwerk und eine Möglichkeit, köstliche Gerichte auf authentische Weise zuzubereiten. Egal, ob Sie knusprige Pizzen, duftendes Brot oder saftige Braten genießen möchten – ein Steinbackofen bietet vielfältige Möglichkeiten, um kulinarische Meisterwerke zu erschaffen.

Die Vorteile unseres Steinbackofens:

- Selber Aufbauen: Mit unserer Anleitung können Sie den Aufbau selbst in die Hand nehmen und sich auf ein lohnendes DIY-Projekt freuen.

- Flexibilität: Entscheiden Sie sich für den passenden Bausatz und passen Sie den Ofen nach Ihren individuellen Vorlieben an.

- Authentische Zubereitung: Ein Steinbackofen liefert eine gleichmäßige Wärmeverteilung und erzeugt ein unvergleichliches Aroma – ideal für Pizza, Brot, Gebäck und mehr.

- Gemeinschaftserlebnis: Ein Steinbackofen kann zu einem sozialen Mittelpunkt werden, wo Familie und Freunde zusammenkommen, um gemeinsam zu kochen und zu genießen.

Mit einem Holzbackofen in Ihrem Garten oder auf Ihrem Vereinsgelände schaffen Sie die Möglichkeit gesund, natürlich und traditionell die leckersten Gerichte herzustellen. Im Steinbackofen gelingen nicht nur urige Brote, herrlichste Kuchen und knusprige Pizzen. Sondern auch Fleischgerichte und verschiedenste vegetarische Köstlichkeiten lassen sich schonend zubereiten. Der Geschmack dieser Speisen ist einmalig und kaum zu vergleichen mit herkömmlichen Zubereitungsarten.

Alle die schon einen Backofen haben kommen ins Schwärmen, wenn Sie von Ihren leckeren Speisen berichten und ein bisschen hört man auch den Stolz über das eigene Bauprojekt heraus. Wenn Sie schon länger über einen Eigenbau nachdenken, dann finden Sie auf dieser Infoseite 'Steinbackofen selber bauen' alle wichtigen Infos und ganz nebenbei die komplette Aufbauanleitung für einen Bausatz.

Info: Diese Aufbauanleitung ist speziell für Holzbacköfen mit Flachgewölbe, die direkt befeuert werden erstellt. Das sind entsprechend unsere Bausätze Schuba® SBO-1, SBO-2 und SBO-3 >> Schamotte‐Steinbackofen mit Gewölbekuppel Schuba® . Die Bausätze enthalten das komplette Feuerfestmaterial einschließlich äußerer Wärmeisolierung und den detaillierten Bauplan. Insgesamt bieten wir 4 verschiedene Backofenbausatz-Typen in verschiedenen Ausführungen an. Alle sind witterungs‐, frost‐ und feuerbeständig. Alle Materialien, die mit Lebensmitteln in Berührung kommen sind lebensmittelecht.

! Gut zu wissen - Anforderungsniveau !

- Einstufung: anstrengend, aber nicht schwierig

- Zeitintensives Projekt mit Garantie auf Anerkennung

- Man schafft sich ein Unikat

- Grundkenntnisse im Betonieren und Mauern sind hilfreich

- bei einigen Arbeitsschritten ist eine helfende Hand von Vorteil

- bei Fragen zum oder während des Aufbaus stehen wir Ihnen für

Fragen telefonisch gern zur Verfügung 0800-7248221

Werkzeugliste: Maurerkelle, Schubkarre, Schaufel, Isoliersteinsäge, Betonmischer, Akkuschrauber, Wasserwaage

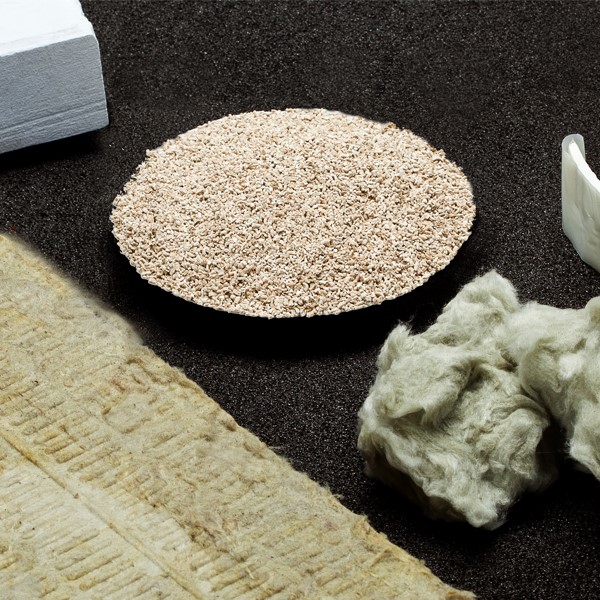

Materialliste (alles im Bausatz enthalten): Isoliersteine, Schamottesteine, Schamottewölber, Schamotteplatten, Schamottemörtel, Feuerleichtsteine, Isolierplatten, Isolierschüttung, Portlandzement, Ölpapier, Faserpapier, Reparaturmasse, Schamotterohr, Isolierplattenkleber, Bauplan

Zusätzlich wird benötigt: Backofentür, Backofenthermometer, Drosselklappe (alles im schuba‐shop bestellbar) Materialien für Fundament, Schalung, Sockel und Verkleidung des Ofens, ggf. Funkenschutz! Gut zu wissen - der richtige Standort !

- Abstände zum Haus wegen Qualm und Rauch sollte ausreichend vorhanden sein

- Abstände zum Nachbarn / zur Grundstücksgrenze einhalten (wg. Qualm / Rauch)

- An die Brandgefahr von angrenzenden Bäumen und Sträuchern denken

- Ausreichend Fläche für zusätzlich benötigte Abstell‐ und Arbeitsflächen einplanen

- Gesamtkonzept berücksichtigen, um ggf. Sitzmöglichkeiten in der Nähe zu schaffen

- Auf die Beschaffenheit des Bodens achten

- Eine gerade Fläche für das Fundament muss geschaffen werden können

- Standorte an Mauern / Wänden können optisch durch Rußrückstände leiden

- Für spätere Wartungsarbeiten gute Zugänglichkeit einplanen

Info: Ein kompletter Steinbackofen kann nach Fertigstellung mehrere Tonnen wiegen. Aus diesem Grund ist das Betonfundament entscheidend.

Plattenfundament >> Mit einem Plattenfundament wird durch das Ausgießen einer großen Fläche mit Beton ein ebener und tragfähiger Untergrund geschaffen – vor allem bei zu weichem, nicht tragfähigem Boden zu empfehlen. Der Zeitaufwand ist hier etwas geringer.

Streifenfundament >> Mit einem Streifenfundament arbeitet man, wenn man den Sockel mauern will. Es übernimmt die Lasten der auf ihm errichteten tragenden Wände. Wir haben unseren Sockel komplett gemauert und arbeiten deswegen auf Basis eines Streifenfundaments.

2. Gründung und Bodenplatte

Schritt 1: Für das Fundament ein genügend großes Loch / Graben ausheben. Für den Bausatz SBO‐1 bei Plattenfundament: ca. 1,40 m breit, 2,00 m lang und 1,10 m tief. Bei einem Streifenfundament hebt man einen Graben von ca. 0,2 m Spatenreite aus. Die Tiefe ist entscheidend für den Frostschutz, bei durchlässigem Boden reicht der Aushub mit 0,40 – 0,50 m. Unser Fundament wurde für zwei verschiedene Backöfen errichtet, darum sind die abgebildeten Größenverhältnisse anders als angegeben. (SBO‐1 links + SBO‐5 rechts auf dem nachfolgendem Bild der fertigen Holzbacköfen ‐ werden hier gebaut, SBO‐1 wird im Beispiel erklärt)

Schritt 2: Damit sich das Fundament bei Frost nicht

hebt muss eine 20‐30 cm dicke Kies‐ oder

Schotterschicht als Drainage eingebracht werden.

Diese muss mit einer Rüttelplatte oder einem

Erdstampfer verdichtet werden.

Schritt 3: Jetzt wird der Beton gemischt. Dazu

kann handelsüblicher Estrich als Sackware oder

Sand und Zement im Verhältnis 1:4 verwendet

werden. Um ein Absacken der später

aufgesetzten Schalung zu vermeiden, sollte der

Beton erdfeucht eingebracht und verdichtet

werden. Das Verdichten erfolgt nach jeder

Schicht von ca. 20 cm. Der Beton wird bis auf

Höhe Oberkante Erdreich eingebracht. Für

einen sauberen, rechtwinkligen Abschluss des

Streifenfundamentes wird eine Schalung aus

Brettern gesetzt. Der rechte Winkel wird durch

Messung der Diagonalen geprüft. Um ein

Verschieben der Schalung zu vermeiden können

Holzpflöcke an den Außenseiten eingeschlagen

werden.

Schritt 4: Für die Ausführung der nachfolgenden

Arbeiten das Wetter beachten! Für das Gießen

und Aushärten muss es mehrere Tage frostfrei

sein. Für den Beton der in die Schalung

eingebracht wird sollte das Mischungsverhältnis

1: 3 sein, die Konsistenz muss feucht sein. Nach

dem Auffüllen der Schalung bis zur Hälfte

werden zwei Lagen Bewährung Betonstahl

eingelegt. Der Abstand zur Schalung muss mind.

3 cm sein. Wichtig ist, dass sich die Eisen an den

Ecken und den Enden wenigsten auf 50 cm

überlappen. Dadurch werden vertikale Risse

verhindert. Jetzt wird die Schalung bis zur

Oberkante mit Beton aufgefüllt.

Schritt 5: Die Qualität des Streifenfundamentes

wird auch durch die Dichte des Betons

bestimmt. Deshalb beim Einbringen den Beton

durch Stochern und Klopfen mit dem Hammer

an der Schalung verdichten. Dabei entweichen

evtl. vorhandene Lufteinschlüsse und der Beton

geht eine bessere Verbindung mit dem Eisen

ein. Nun wird die Oberfläche des Betons über

den Rand der Schalung abgezogen und

geglättet.

Schritt 6: Aushärten von Beton für optimale Stabilität: Das Aushärten von Beton ist ein entscheidender Schritt, um die gewünschte Festigkeit und Haltbarkeit zu erreichen. Nachdem die Betonmischung sorgfältig vorbereitet und in die gewünschte Form gegossen wurde, ist Geduld gefragt, da der Aushärteprozess etwa 2-3 Wochen in Anspruch nimmt. In dieser Zeit entwickelt der Beton seine volle Belastbarkeit und Widerstandsfähigkeit. Abdeckung und Feuchtigkeitsschutz: Um den Aushärteprozess optimal zu unterstützen, empfehlen wir dringend, die Betonfläche während der gesamten Dauer mit einer Plane abzudecken. Diese Abdeckung schützt den Beton vor direkter Sonneneinstrahlung, Regen und anderen Witterungseinflüssen, die den Aushärteprozess beeinträchtigen könnten. Insbesondere bei heißen Wetterbedingungen kann eine Abdeckung dazu beitragen, übermäßige Verdunstung von Feuchtigkeit zu verhindern. Bewässerung bei hohen Temperaturen: Bei warmem Wetter steigt das Risiko von Rissen im Beton aufgrund der schnellen Feuchtigkeitsverdunstung. Um diesem entgegenzuwirken, ist es wichtig, den Beton regelmäßig zu wässern. Besprühen Sie die abgedeckte Fläche mehrmals täglich mit Wasser, um eine ausreichende Feuchtigkeit aufrechtzuerhalten. Dies trägt nicht nur dazu bei, die Betonstruktur intakt zu halten, sondern fördert auch die gleichmäßige Trocknung und verhindert das Auftreten von Rissen. Voll belastbar nach Aushärtung: Nachdem der Aushärteprozess abgeschlossen ist, erreicht der Beton seine maximale Festigkeit und Belastbarkeit. Dies bedeutet, dass die Fläche nun für die beabsichtigte Nutzung bereit ist. Ob es sich um den Aufbau eines Backofens oder andere Anwendungen handelt, der vollständig ausgehärtete Beton bietet die optimale Grundlage für eine langanhaltende und zuverlässige Nutzung.

Schritt 7: Zur Angleichung der Höhe haben wir für unseren Sockel weitere Steinreihen aus Schalungssteinen auf das Streifenfundament aufgebracht. Die Fläche wurde dann mit Kies und Schotter aufgefüllt und so zum Ausgießen der Platte vorbereitet. Zum Verblenden haben wir Ziersteine verwendet. Diese wurden mit Spanngurten fixiert um die Stabilität – auch für das Auffüllen mit Beton – zu gewährleisten.

Info Maße Backofen: Sollten die Grundmaße unserer Bausätze (wir bieten aktuell 7 verschiedene an) nicht passen, lassen sich diese durch entsprechende Zuschnitte der Steine individuell in der Länge kürzen. Auch in der Breite kann man variieren, dann ist nur auf die passende Größe der Tür zu achten. Gern stehen wir bei Fragen mit einer technischer Beratung zur Verfügung. Unter 0800 – 7248221 erreicht man uns kostenlos von Montag bis Donnerstag 7.30 bis 15.30 Uhr und Freitag von 7.30 bis 13.30 Uhr.

Schritt 8: Ausgießen des Fundamentes. Hierzu wird eine Flies Schicht eingelegt und zugeschnittene Baustahlmatten aufgelegt. Um die Dicke der Platte von ca. 20 cm zu stabilisieren, empfiehlt sich eine zweite Lage Baustahlmatten. Nach Abstandshaltern (hier Steine) wird diese zusätzlich eingelegt. Anschließend kann das Fundament ausgegossen werden. Hier wieder darauf achten, dass keine Hohlräume bleiben, das heißt zwischendurch immer wieder Stochern und gut verteilen. Den frischen Beton nun noch mit einem langen Richtscheit oder einem geraden Brett abziehen. Am Ende wieder aushärten lassen (siehe Schritt 6).

3. Feuerfesten Kern mauern

Wenn das Fundament und der Sockel errichtet und getrocknet sind, geht es an den Aufbau des Kerns. Alle Materialien des Bausatzes sollten gemäß ihrer Verwendung laut Bauplan zurechtgelegt sein.

Schritt 1: Als erstes wird die Grundfläche gemäß den Maßen des Bauplans auf das Fundament aufgezeichnet. (Wenn die Betonfläche zu stark sandet ggf. vorher grundieren.) Entsprechend wird die Form aus einer Sperrlage (wir empfehlen einen Bitumenschweißbahn) zugeschnitten und aufgelegt. Darauf werden die verschiedenen Schichten mit einem wasserfesten Stift aufgezeichnet.

Schritt 2: Die erste Schicht ist die Bodenisolierschicht. Dazu benötigt man die Isoliersteine Schuba®IST‐LPN4, 250x124x64 mm, NF2 (im Bausatz!). Diese sollten zuerst zurechtgeschnitten werden, um die Fläche nacheinander belegen zu können. Zum Belegen den Schamottemörtel Schuba®MT‐0/05 (im Bausatz!) unter Zusatz von Portlandzement Schuba®ZM‐PZ1 (im Bausatz!) anmischen. Damit die Steine mit einer Schamottekelle vollflächig einstreichen und einlegen. (Auch die Stoßfugen der Steine mit Mörtel versehen. Die Fugenbreite beträgt nur rund 2 mm. Sorgfältig waagerecht und möglichst versatzfrei arbeiten. Zum Schluss die Fugen ggf. noch nachverfüllen.

! Gut zu wissen ! Mischung Mörtel

- Erhärtet erst bei ca. 800°C Anwendungstemperatur, deswegen 10 % Portlandzement zusetzen

- nicht zu viel Wasser auf einmal beim Mischen dazu geben, sonst wird der Schamottemörtel zu dünnflüssig

- die Masse darf nicht bröckeln und nicht weg fließen, die ideale Konsistenz ist ähnlich nasser Erde

- Ziel ist es eine homogene Masse zu erhalten, die sich leicht formen lässt

- ausreichend lange Mischen, damit alle Bestandteile gut vermengt sind

- Masse nach dem Mischen direkt verarbeiten

Schritt 3: Als zweite Schicht werden die Speicherplatten ‐ Schamotteplatte Schuba®FFP‐A35t, 625x500x64 mm, P2‐64 (im Bausatz!) aufgesetzt. Dazu zuerst die Position der Speicherplatten anzeichnen. Diese dann ebenfalls vollflächig mit dem Schamottemörtel einstreichen und entsprechend positionieren. Die Stoßfuge ebenfalls mit vermörteln!

Hier ist Kraft gefragt: Die Speicherplatten sind schwer und

helfende Hände sind willkommen! Nach dem

Zusammensetzen der Platten, sofort ausrichten und ggf. die

Position korrigieren.

Schritt 4: Die benötigten Schamottesteine Schuba®FFS‐A30t, 250x124x64 mm, NF2 (im Bausatz!) gemäß

Bauplan zuschneiden. Danach kann die Ummauerung der Steinplatten erfolgen. Die Schamottesteine wieder

vollflächig mit Schamottemörtel einstreichen und damit die Speicherplatten ummauern. Die Steine ggf. mit

einem Gummihammer in Position bringen. Die Lage immer wieder mit Wasserwaage kontrollieren und ggf.

korrigieren. In der ersten Lage wird auch die Basis für den Abzug mit gemauert.

Info zum Schneiden von Steinen: Grundsätzlich Atem‐ und Gehörschutz tragen. Eine Schutzbrille vermeidet zudem, dass der feine Staub in die Augen gelangt. Isoliersteine lassen sich auch sehr gut mit einer Isoliersteinsäge bearbeiten. Härtere Steine, wie Schamotte schneidet man am besten mit einem Winkelschleifer. Dafür Diamanttrennscheiben (erhältlich im schuba-shop) verwenden. Diese sind auch für sonstige abrasive Materialien, wie Beton‐ und Stahlbetonerzeugnisse sowie Kunst‐ und Natursteine geeignet

! Gut zu wissen ! Wasserwaage

- Sie wird zum wichtigsten Kontrollinstrument

- Ummauerung muss unbedingt waagerecht wachsen

- Nur so ist der spätere Gewölbeanschluss garantiert

- Grundsätzlich Lage für Lage auf lot‐ und waagerechtes Mauerwerk achten!

4. Isolierung und Mantel

Der feuerfeste Schamottekern steht, die Gewölbekuppel ist später dran. Jetzt geht es um die Isolierung.

Schritt 1: Der Backraum wird zur Tür hin mit Feuerleichtsteinen Schuba®FLS-135-86, 230x114x64mm, NF1 (im

Bausatz!) beklebt. Sie haben einen isolierenden Effekt. Diese lassen sich mit einer Isoliersteinsäge

(Zusatzprodukt) zuschneiden. Zum Verkleben der Steine um den Ofeneingang wird hier Feuerfest‐

Steinkleber Schuba®KB‐150S (im Bausatz!) aufgetragen. Die restlichen Feuerleichtsteine um die Türöffnung

werden nach dem Aufbau der Gewölbekuppel geklebt.

Schritt 2: Jetzt werden die weichen Isolierplatten Schuba®ISP‐MIN75‐ 10, 1200x600x30 mm (im Bausatz!) rund herum doppellagig mit Isolierplattenkleber Schuba®KB‐KM (im Bausatz!) auf die Außenwände geklebt. Die Platten lassen sich problemlos mit einem einfachen Cuttermesser / Teppichmesser zuschneiden. Der Kleber wird punktuell aufgetragen und für beide Schichten verwendet.

Schritt 3: Im oberen Drittel werden

die druckfesten Isolierplatten

Schuba®ISP‐C1000, 625x500x30

mm (im Bausatz!) ‐ ebenfalls

doppellagig ‐ aufgeklebt. Diese

werden vollflächig mit dem

Isolierplattenkleber eingestrichen.

Der Zuschnitt kann auch

problemlos mit der Isoliersteinsäge

erfolgen.

Schritt 4: Wir haben uns für eine gemauerte wetterfeste Außenhülle mit Handformziegeln entschieden.

Eine Alternative ist bspw. eine Außenhülle aus Betonguß, dazu benötigt man Gussformen für die Estrich‐

Betonplatten und eine entsprechende Armierung. Die detaillierte Beschreibung gibt’s unter www.selbst.de (Suche: Pizzaofen selbst bauen). Um den richtigen Ansatz für die Außenhülle zu haben, wurde vorab die

spätere Tür angezeichnet. Anhand dieser Anzeichnung kann im vorderen Bereich mit dem Mauern der

Außenhülle im Versatz begonnen werden.

Schritt 5: Für den Bau der Schalungsstützen ist Maßarbeit gefragt. Entweder arbeitet man mit mehreren Stützen und setzt diese hintereinander ein, um direkt alle drei Gewölbebögen zu mauern oder man arbeitet mit einer Stütze, die dann schrittweise versetzt wird – so wie hier bei uns. Wir haben eine Schalungsstütze aus Holz angefertigt, die wir mit Keilen in Waage in den Feuerfestkern einbringen, um so die stabile Basis für den Aufbau der Kuppel zu haben. Im Bauplan finden Sie alle Details zur Schalungsstütze.

! Gut zu wissen - Holzkeile !

- Zwei ineinander gesteckte Keile zur Fixierung verwenden

- Nur so kann die Schalung nach Gewölbeabschluss wieder entfernt / abgesenkt werden

Für die Kuppel werden die Schamottewölber Schuba®FFW‐A35t, 250x124x67/61 mm, 2H6 (im Bausatz!)

benutzt. Wichtig: die Steine von beiden Seiten aus einsetzen, so dass nur für die Mitte der letzte Stein

zugeschnitten werden muss. Zum Aufbau wird der Schamottemörtel verwendet. Der zugeschnittene

Mittelstein wird vollflächig eingestrichen und eingesetzt.

Info: Warum Schamotte? Schamotte sind feste, massive Steine aus Tonerde gebrannt, mit einem Hochtonerdegehalt (Al2O3‐Gehalt) von 35 – 40 % . Der Al2O3‐Gehalt hat wesentlichen Einfluss auf die Temperaturbeständigkeit und Temperatur‐ Wechselbeständigkeit (aufheizen, abkühlen, aufheizen, ...) eines Schamottematerials. Für Schamotte sind Wechseltemperaturen von ‐20 °C bis 500 °C kein Problem! Schamottesteine werden auch seit jeher im industriellen Feuerungsbau von uns eingesetzt und halten somit höchsten Anforderungen stand.

Schritt 7: Der Rauchabzug muss noch mit den weichen Isolierplatten (Isolierplattenkleber verwenden) isoliert werden. An dieser Stelle wird dann die Ummauerung des Rauchabzugs fortgesetzt. Anschließend kann die Drosselklappe (Zusatzprodukt) eingesetzt werden. Dazu wird auf das in den gemauerten Kamin ragende Rohrende und auf die Auflagefläche biolösliches Faserpapier Schuba®BFP‐120, Stärke 3mm (im Bausatz!) trocken aufgelegt. Die Drosselklappe kann dann auf den gemauerten Kamin aufgesetzt werden, die Betätigungsstange zeigt dabei nach vorn. Um die Schamotterohre Schuba®SR‐AT, 200x333 mm (im Bausatz!) auf die Drosselklappe aufzusetzen wird das erste unten eingeschnitten. Dieser Einschnitt ist der Ausgang für die Betätigungsstange (Länge kann individuell bei Bestellung bestimmt werden). Die weiteren Rohre können mit Feuerfest‐Steinkleber aufgeklebt bzw. übereinander gesetzt werden.

Schritt 8: Zur Fertigstellung der Frontansicht wird noch einmal die Gewölbestützte verwendet und dünne, flexible Spanplatten mit Keilen eingesetzt – so entsteht die gewünschte Rundung und ein stabiler Untergrund zum Mauern ist gegeben. Um die richtige Höhe zu haben, vorher die Backofentür anzeichnen. Als Mittelstein haben wir hier einen Wölber aus Sandstein zur Zierde zugearbeitet und verwendet. Nun kann die komplette Verblendung abgeschlossen werden.

Schritt 9:Das Auffüllen mit loser Isolierschüttung Schuba®ISS‐V‐EX‐24 (im Bausatz!) muss flächig erfolgen, so dass alle Bereiche gut aufgefüllt sind. Die Schüttung wird glatt abgezogen.

Schritt 10: Die Schüttung wird mit Ölpapier Schuba®OEP‐80 (im Bausatz!) abgedeckt, um danach Beton zum Verschließen des Feuerfestkerns aufzubringen. Im ersten Schritt wird der Beton grob verteilt. Wir bringen zur Stabilität Baustahl als Armierung ein und ziehen danach den Beton glatt. Achtung: Je nach Außengestaltung kann die Betätigungsstange der Drosselklappe in die Betondecke bereits mit eingearbeitet werden.

Info: Trockenpressverfahren Schamotte Nur im Trockenpressverfahren hergestellte Schamottesteine (wie in unserem Sortiment) haben die höchste Materialdichte (somit auch Wärmespeicherkapazität), Materialqualität und Maßhaltigkeit. Die Schamottesteine Schuba® sind dadurch formgenau, haben die höchste Qualitätsstufe, die Schamotte haben können und sind unkaputtbar. Sie können nach jahrelanger Nutzung ausgebaut und für andere Zwecke verwendet werden. Schamotte sind Steine für die Ewigkeit. Die Art der Herstellung ist aufwendiger als Nasspressverfahren.

Nachdem die Betondecke fest war, haben wir die Betätigungsstange befestigt. Zur Außenisolierung oder zum Höhenausgleich können dann noch einmal druckfeste Isolierplatten aufgelegt und fest verklebt werden. Das Mittelstück wird entsprechend zugeschnitten und eine Aussparung für die Stange vorgesehen. Zum Höhenausgleich haben wir noch eine weitere Schicht Foamglasplatten (Zusatzprodukt) aufgesetzt, diese schützen zusätzlich vor Feuchtigkeit. Weil wir es optisch schöner finden, haben wir uns beim Abzug noch für ein isoliertes Edelstahlrohr (Kamin‐Elementrohr) entschieden. Dieses wird auf das Schamotterohr aufgesetzt. Das Edelstahlrohr ist doppelwandig mit keramischer Wolle ausgekleidet.

Sollte der Ofen an Wald‐ gebieten oder Feldern stehen, empfehlen wir im Abzug einen Funkenpflugschutz.

Schritt 11: Zum Einbau der Backofentür (Zusatzprodukt) wird ringsherum das biolösliche Faserpapier mit dem Feuerfest‐ Steinkleber Schuba®KB‐150S aufgeklebt, um eine gute Abdichtung zu erreichen. Zur späteren Fixierung der Tür werden die Bohrlöcher angezeichnet und gebohrt.

Jetzt kann die Tür eingesetzt werden. Unsere Backofentür Schuba®BOT‐1 (linker oder rechter Anschlag) bekommt man fertig lackiert mit einer Flasche Einbrennlack, um diesen noch einmal frisch aufzutragen. Der Lack wird erst beim Hochheizen fest bzw. richtig eingebrannt. Die Ankerschrauben zur Befestigung bekommt man mitgeliefert. Die Türen haben einen Einschub für ein Backofenthermometer Schuba®BT‐0231 (Zusatzprodukt) vorgesehen.

Schritt 12: Zum Abschluss der Verblendung haben wir den oberen Teil noch mit den restlichen Handformziegeln vermauert, um die Optik insgesamt anzugleichen. Ist dann auch die Überdachung fertig dann kann trocken geheizt werden … Hier ist Geduld gefragt. Über mehrere Tage wird der Ofen trocken geheizt, um so langfristig eine bessere Hitzespeicherung zu erhalten.

Fangen Sie mit kleinem Feuer bzw. niedrigen Temperaturen an. Nutzen Sie anfangs bspw. Teelichter - sie geben genug Wärme ab, um den Steinbackofen langsam hochzuheizen.

Zum Backen wird der Ofenkern über einen Zeitraum von mehreren Stunden mit Holz vorgeheizt. Dann wird das Feuer ausgeräumt. In der Speicherwärme kann über viele Stunden gegart werden. Tipp: Bei den hohen Anfangstemperaturen zuerst Pizzen und Fleischgerichte backen, dann Brote und zum Schluss Kuchen. Dazu am besten vorher einen Plan machen, um die Temperaturen optimal zu nutzen

! Gut zu wissen - Aufbaureihenfolge !

- Durch unterschiedliche Möglichkeiten der Außengestaltung kann es notwendig sein die Arbeitsschritte in einer anderen Reihenfolge durchzuführen.

- Bspw. der Gewölbeaufbau kann auch nach der Fertigstellung des Feuerfestkerns erfolgen

Info zur Überdachung: Wir empfehlen eine Überdachung zum Schutz vor Nässe. Beim Dachaufbau darauf achten, dass die Temperaturen des Abgasrohrs bis auf 800 °C steigen. Somit müssen die Abstände zu Holz mind. 10 cm betragen, um keinen Brand zu riskieren. (Holz brennt ohne offenes Feuer bei Temperaturen von 260 °C)

Info: Lebensmittelechtheit – Warum ist das für Sie wichtig? Unsere zertifizierten Schuba® Materialien eignen sich hervorragend für Stein‐ bzw. Holzbacköfen. Diese Materialien sind lebensmittelecht – und das offiziell geprüft. Die Zertifikate stehen hier auf unserer Webseite www.schub‐shop.com zur Verfügung. Pizzaöfen, Backöfen, Kamine, Gartengrills … sie alle werden mit Schamotteplatten gebaut, da diese besonders gut Wärme speichern und wieder abgeben können. Kommen dabei Lebensmittel ins Spiel, ist es wichtig, dass Materialien zuverlässig und sicher sind. Kauft man lebensmittelechte Schamotte, darf man davon ausgehen, dass keine Stoffe des Materials auf Lebensmittel übertragen werden, auch nicht bei sehr hohen Temperaturen!

Ihre Erfahrung

Wir hoffen, dass unsere Informationen zum Aufbau eines Holzbackofens hilfreich für Sie sind. Nehmen Sie sich Zeit für den Aufbau und machen Sie etwas besonderes aus Ihrem Steinbackofen. Wenn einmal alles fertig ist, werden Sie mit dem Ergebnis zufrieden sein. Testen Sie in Ruhe verschiedene Rezepte und Garverfahren. Es braucht Zeit und Erfahrung bis alles auf den Punkt genau zubereitet ist. Tauschen Sie sich in Foren über Ihre Erfahrugen aus und nutzen Sie das Wissen der Communities. So kommen Sie schneller zu besten Speisen.

Teilen Sie gern Ihre Erfahrung mit uns und lassen Sie uns Bilder von Ihrem Projekt zukommen. Gern stellen wir auch anderen Kunden Ihr Projekt als Referenz und Idee zur Verfügung - so können auch andere davon profitieren. Bei Fragen melden Sie Sich bitte unter 0800-7248221.